Технические характеристики

| Мощность лазера | 1500 Вт |

| Лазерный источник | Raycus |

| Длина волн | 1080 Нм |

| Качество луча | <0,373 мрад |

| Срок службы лазерного источника | 100 000 моточасов |

| Обрабатываемая площадь (X,Y,Z) | 3000x1500x100 мм |

| Макс. скорость холостого хода | 120 м/мин |

| Макс. нагрузка на стол | 1000 кг |

| Ускорение | 1.2G |

| Точность позиционирования (X,Y,Z) | ±0,02 мм |

| Питание | 3 фазы 380В 50Гц/60Гц |

| Потребляемая мощность | 20 кВт |

| Мощность сервоприводов | ось X - 850Вт, ось Y - 2х850Вт, ось Z - 400Вт |

| Рабочая температура | 15 - 35 °C |

| Рабочая влажность | <90 % |

| Графические форматы | DXF, PLT, Ai, LXD, GBX и др |

| Исполнение | открытое |

| Габариты | 4440×2500×1860 мм |

Видео

Описание

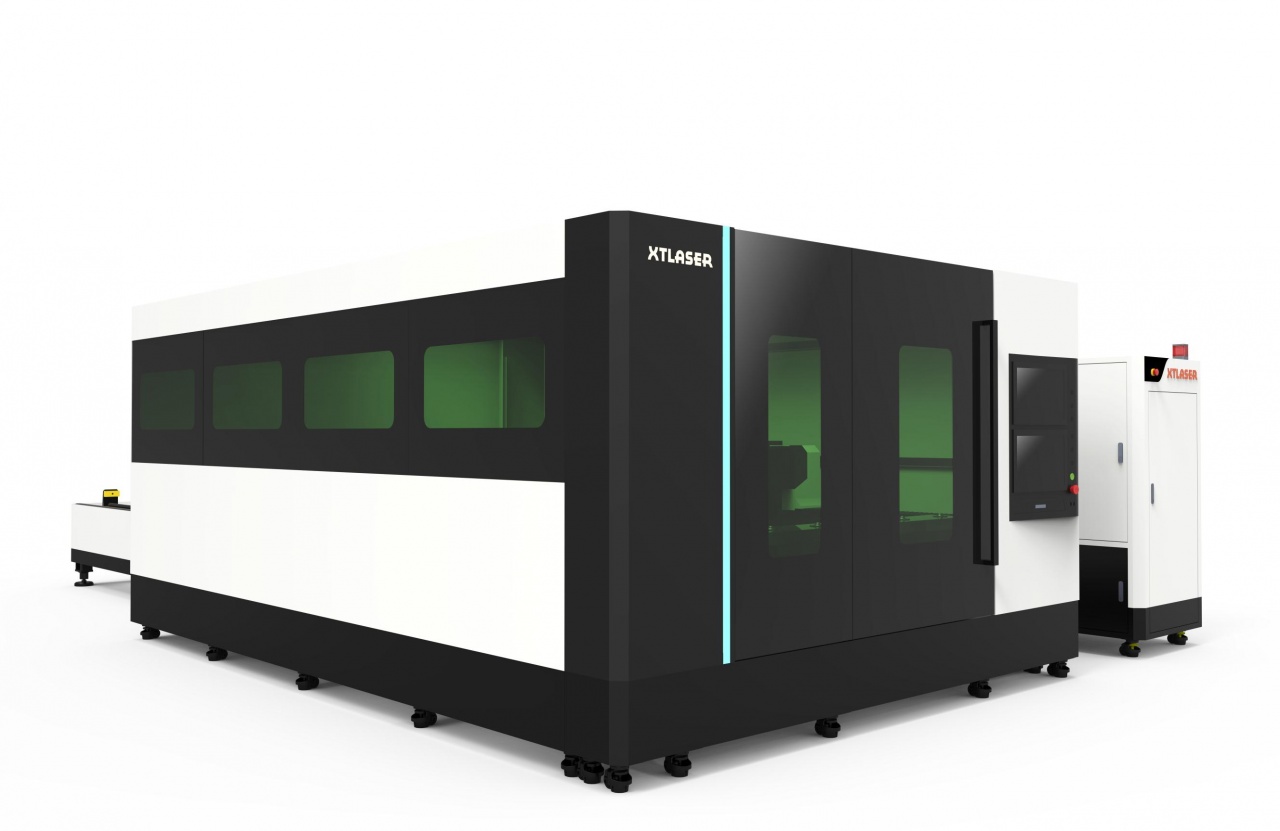

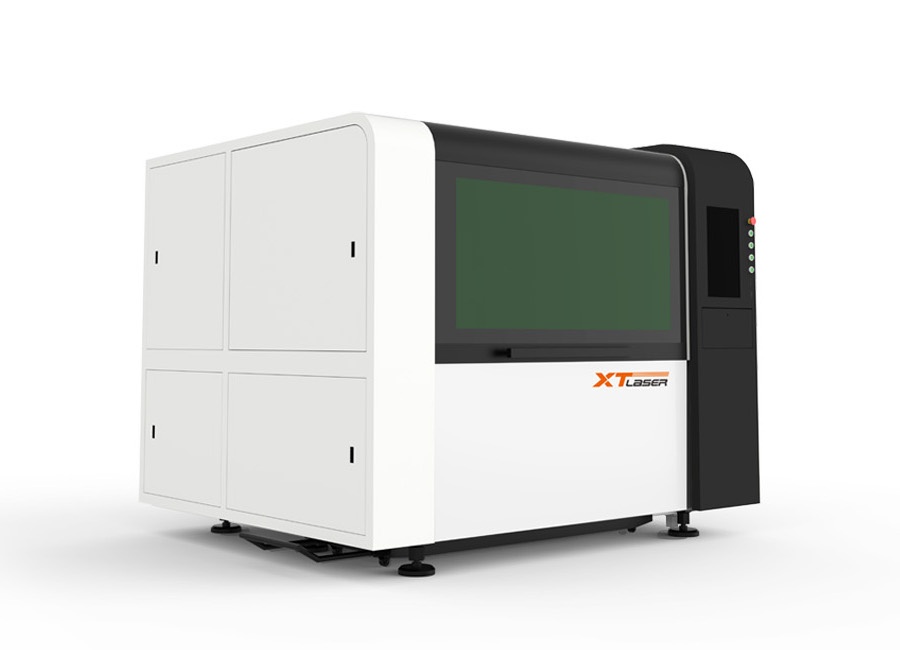

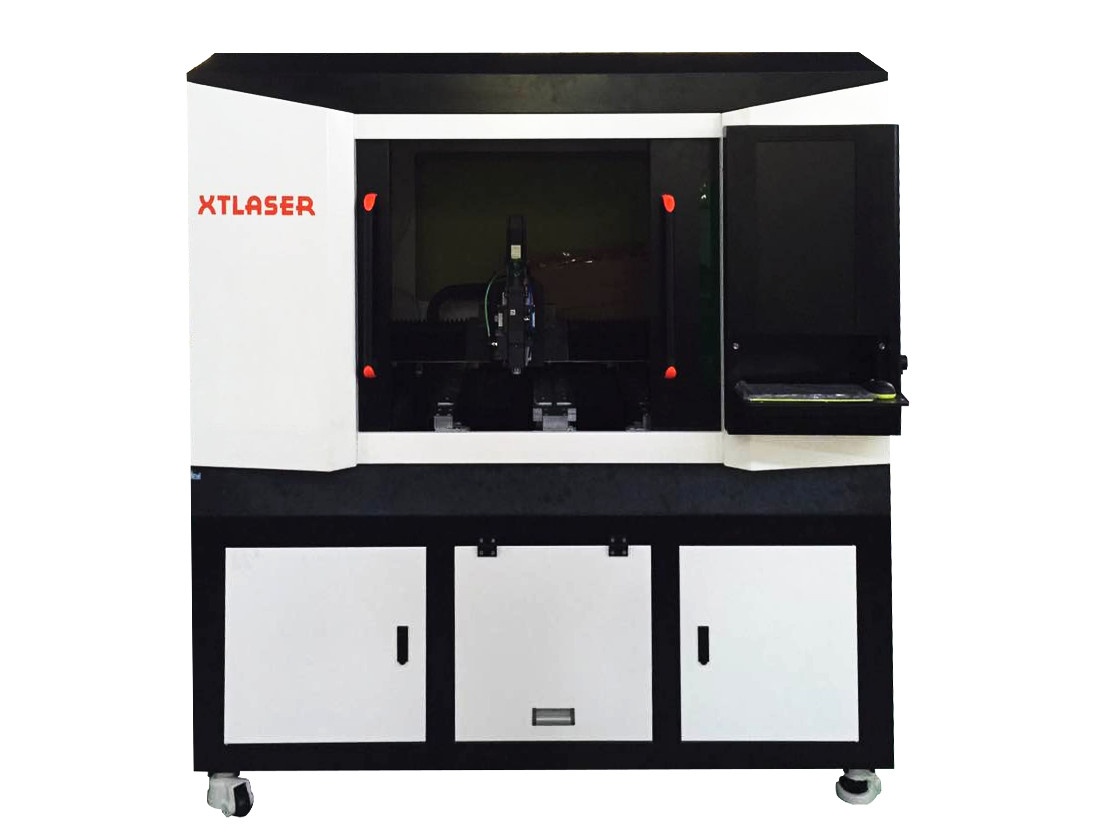

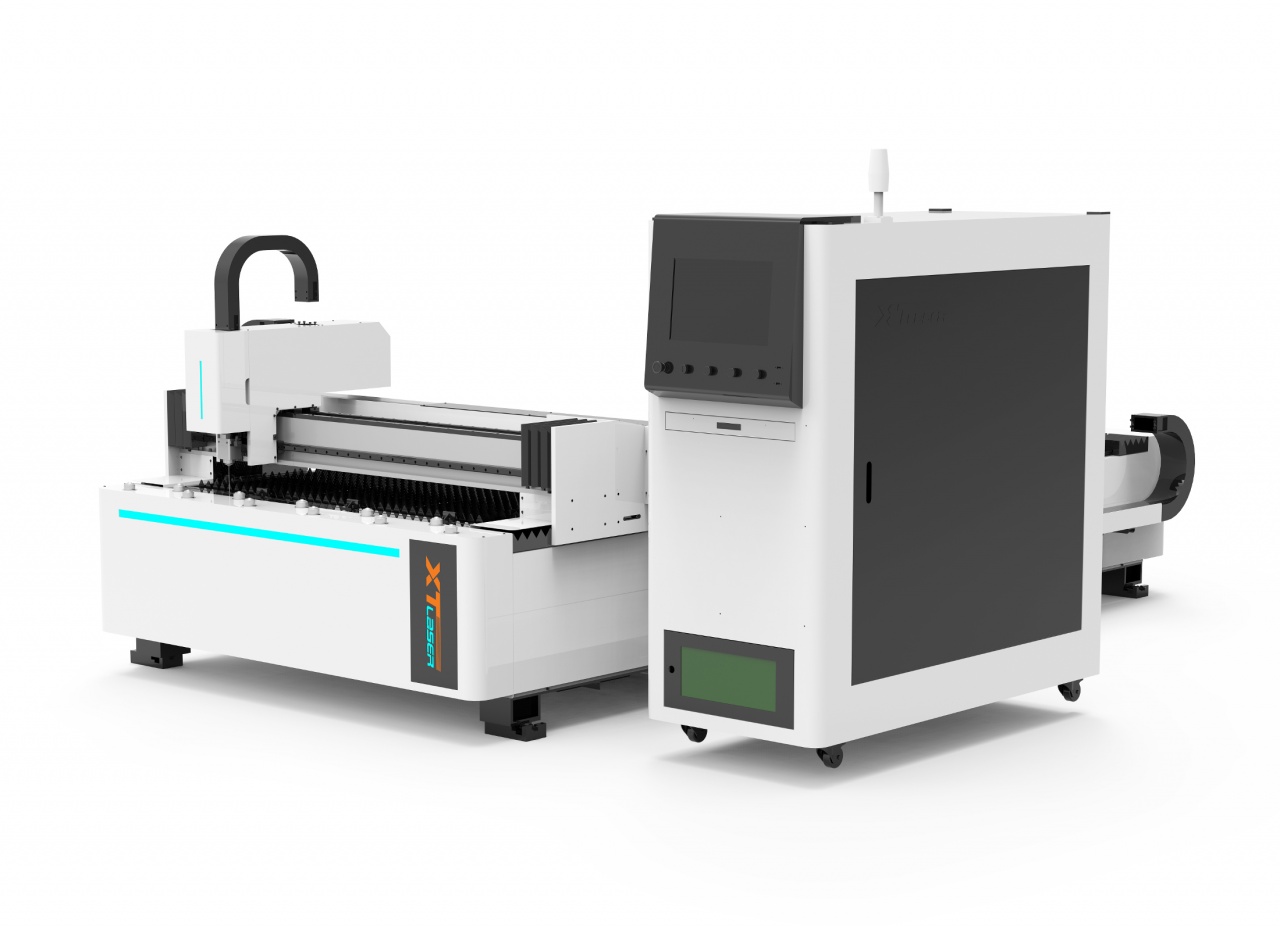

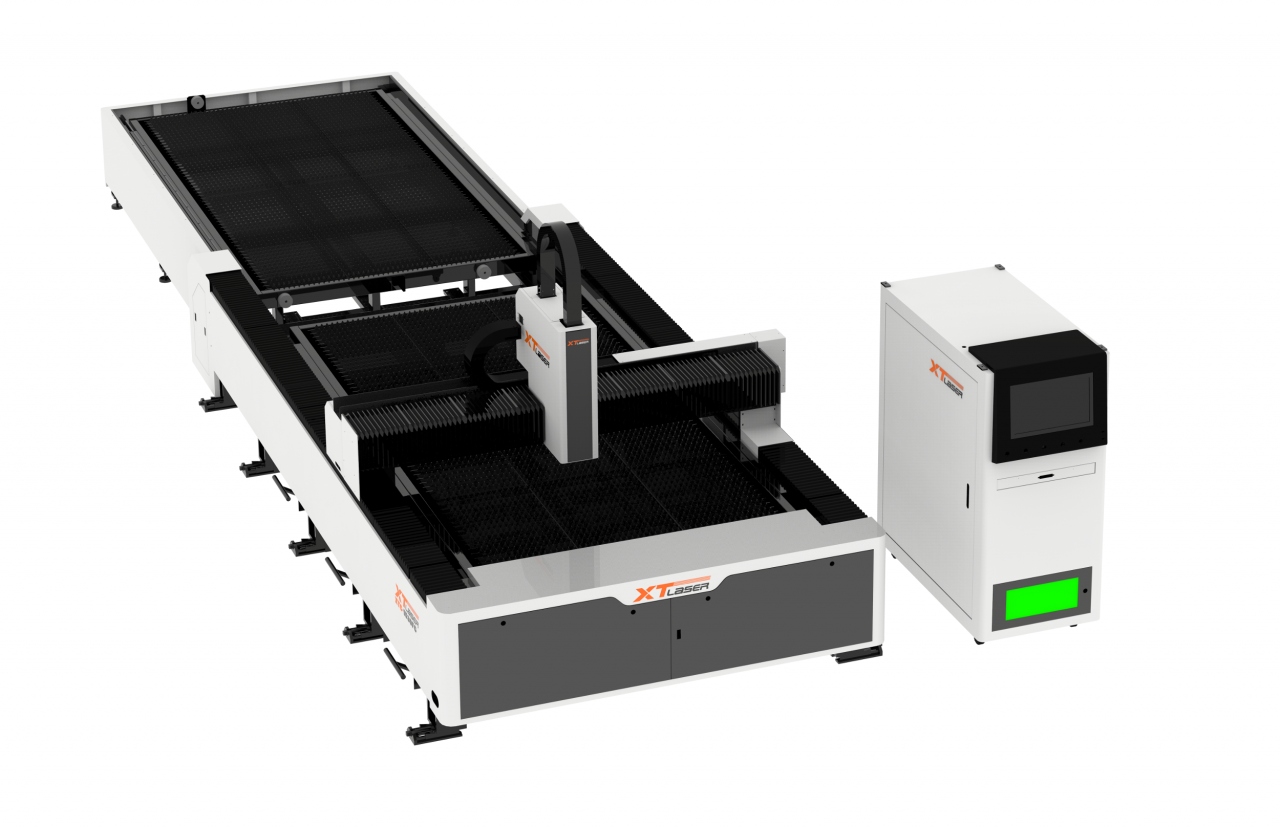

Оптоволоконный лазер XTLASER XTC-1530W/1500 RAYCUS это станок тяжелой серии, предназначенный для лазерной резки различных видов металлов: титана, алюминия, углеродистой и нержавеющей стали, а также цветных металлов. Оптоволоконные станки находят широкое применение в производстве автозапчастей, стальной мебели, утвари для кухни, подъемников и лифтов и т.п. В состав данного оборудования входят: волоконная лазерная установка, отрезной станок, волоконная режущая головка, холодильная камера, система вытяжки, системы газового и водного тракта, контрольная система и т.д. Все основные компоненты станка (программное обеспечение, оптические резонаторы, система перемещения, система управления ЧПУ и т.п.) представлены известными мировыми производителями.

Преимущества оптоволоконного лазера XTLASER XTC-1530W/1500 RAYCUS:

- высокая производительность: высокое качество реза при высокой скорости резки, быстрая перенастройка на разные толщины;

- простая программа для чертежей резки с регулируемой автоматически скоростью подачи и выходной мощностью для каждого изготавливаемого с помощью ЧПУ изделия;

- низкие эксплуатационные расходы, экономия электроэнергии. Расход электрической энергии составляет от 20 до 30%, коэффициент фотоэлектрического преобразования – от 25 до 30%;

- доступность запасных частей;

- безопасность и легкость в применении: быстрая замена защитного стекла, простая система смены сопел, аварийное оповещение, высота резки контролируется автоматически;

- промышленный дизайн, отвечающий современными требованиями эргономики: конструкция отличается компактностью, станок спроектирован с помощью CAD, CAM и CAE-технологий.

Основные особенности конструкции оптоволоконного лазера XTLASER XTC-1530W/1500 RAYCUS:

- сварная станина станка изготовлена из листовой стали высокого качества, прошедшей высокотемпературный отжиг. Благодаря высокой твердости, прочности и износостойкости обеспечивается надежность станка, а также точный, стабильный и качественный рез;

- наличие роликов загрузки на рабочем столе, облегчающих подачу материала и предотвращающих появление царапин. Применение роликов сокращает на 10% время выполнения погрузочно-разгрузочных работ;

- легкий и высокопрочный литой алюминиевый портал 3-го поколения обеспечивает высокую скорость работы (120 м/мин), превосходное качество реза и повышает эффективность использования станка;

- лазерный источник Raycus имеет запатентованную конструкцию, которая облегчает обслуживание станка. Кроме того лазерный источник устойчив к сложным условиям окружающей среды. Срок работы излучателя составляет 100 тысяч моточасов. Управление лазерным источником синхронизированное;

- сервоприводы YASKAWA способны выдерживать высокие скорости и ускорение, обладают хорошей ригидностью и высокой амортизацией. Кроме того, они могут поддерживать номинальный момент в достаточно широком диапазоне скоростей;

- режущая головка с автофокусом RAYTOOLS BM111, предназначенная для волоконных лазеров мощностью до 3 кВт. Режущая головка обладает рядом преимуществ: легкий и быстрый доступ к защитному стеклу, удобная установка линзы; регулировка фокусного расстояния осуществляется автоматически (регулируемый диапазон составляет +10-12 мм, точность-0,05 мм); наличие утонченного соплового узла для выполнения трехмерной резки; оптическая конфигурация с распределением воздушного потока; фокусирующая и коллимационная и линзы имеют водяное охлаждение; для обеспечения качества луча и оптимальной фокусировки используются дублетные, синглетные или асферические линзы; конструкция сопла с применением защитной заслонки и вспомогательных газов предотвращает разбрызгивание при резке высокоотражающих материалов; легко настраиваемая модульная конструкция с устройствами вспомогательных газов и защиты от столкновения, конфигурацией для сварки и резки; возможность подключения различных видов разъемов оптоволокна многих производителей;

- высокоточный редуктор Motoreducer, характеризующийся высокой радиальной нагрузкой и производительностью, а также минимальным люфтом. Благодаря новому картеру срок службы редуктора увеличивается до 100 тысяч часов. Стандарт защиты редуктора - IP 65, диапазон температур от -15 до 45℃;

- дистанционный пульт управления, позволяющий оператору выполнять операции (запуск и остановку программ, изменение скорости подачи, уменьшение или увеличение фокусного расстояния, обратный ход) на удаленном от ЧПУ расстоянии. Пуль ДУ позволяет оперативно контролировать раскрой и сокращает время позиционирования режущей головы на 30%;

- независимый шкаф управления по желанию заказчика. Такой шкаф обладает важными преимуществами: пыленепроницаемость – размещенные в шкафу с пыленепроницаемой конструкцией лазерный источник и электрические компоненты имеют более долгий срок службы; наличие автоматического термостата для поддержания постоянной температуры и предотвращения перегрева компонентов станка в летний период времени;

- зубчатая передача «шестерня-рейка» YYC изготовлена из стали марки 45, покрытие - химическое оксидирование;

- высокоточные линейные направляющие Hiwin (Тайвань), по которым осуществляется перемещение лазерной головки, отвечающие европейским и международным стандартам качества. Они обладают плавным ходом, большой грузоподъемностью, низким трением и уровнем шума, уплотненными каретками, высокой точностью, легкостью установки и надежностью;

- вытяжной вентилятор, предназначенный для удаления газов горения;

- централизованная система автоматической смазки, подающая смазывающую жидкость в подвижные механизмы станка с заданным интервалом и давлением;

- водяной чиллер TongFei применяется для непрерывного охлаждения излучателей лазерных станков. Внешняя система водяного охлаждения оборудована регулятором температуры, фильтром, деионизатором, благодаря чему снижается частота смены воды. Система охлаждения с двойным фреоновым контуром обеспечивает постоянное поддержание оптимальной температуры режущей головы и иттербиевого источника в заданном диапазоне. Регулировка температуры осуществляется с точностью ±1°С. С помощью интеллектуального контроллера температуры, обеспечивается настройка параметров и оповещение о неисправности. Водяной чиллер снабжен рядом защит: от перегрузки компрессора по току, от чрезмерного повышения и понижения температуры, от неисправности компрессора, от протечки хладагента. Оборудование отличается длительным сроком службы, простотой в эксплуатации и может быть совместимо с источниками питания различных стандартов. Возможно дооборудование очистителем воды и нагревателем;

- поддон для сбора продуктов резки на колесиках;

- гофрозащита, закрывающая все подвижные части и гибкие кабельные цепи, в которые уложены все кабели.

Система управления CYPCUT

Все электрические компоненты от Schneider Electric встроены в стойку управления ЧПУ. Из предустановленного программного обеспечения осуществляется управление лазером и калибровка необходимых узлов перед запуском.

Программное обеспечение CypCut имеет простое управление, в нем реализованы функции, существенно оптимизирующие и упрощающие раскрой материал, такие как:

- оптимальный выбор начала резки контура;

- начало резки с любого места контура;

- быстрое изменение точки врезки;

- обратный ход по контуру;

- контроль соответствия обрабатываемой детали исходному чертежу;

- быстрая загрузка готовых чертежей и программ;

- пауза;

- расчёт динамических параметров перемещений;

- быстрый переход к любой врезке.

Режимы резки, прожига и гравировки оператор настраивает до начала резки по отдельности. Чтобы перенастроить станок и задать новые установки нет необходимости останавливать процесс обработки, так как переключение между режимами осуществляется автоматически, что позволяет увеличить производительность оборудования.

Чтобы получить прямые и острые угла высокого качества можно автоматически отрегулировать мощность лазерного излучения в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки выходная мощность излучения равняется минимальной мощности, выбранной в настройках, что позволяет предотвращать выгорание углов.

Программное обеспечение CypCut производит автоматический расчет времени обработки изделий, количества деталей, полезного использования материала, стоимости одного часа резки, одной пробивки и 1 м реза для указанных в библиотеке материалов. Такие данные значительно упрощают расчет стоимости отдельных сборок и деталей.

Функция перемещения прыжками и функция обратной резки позволяют вернуться к не прорезанному участку в случае несоответствия заданным условиям. Функция дистанционной диагностики неисправностей систем лазера сводит к минимуму время простоя станка и исключает выездные расходы в случаях неправильной настройкой оборудования.

Во встроенной в ПО библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал. При выборе материала из библиотеки загрузка параметров в модули станка выполняется автоматически, избавляя от ввода необходимых значений и тем самым экономя время и повышая производительность. Кроме того, доступна функция создания новых материалов.

Основные преимущества программного обеспечения CypCut:

- дружелюбный интерфейс;

- FLYCUT - улучшенная функция перфорации;

- PULSECUT - функция обработки сложных контуров;

- NESTING - оптимальное расположение деталей;

- LINESECUT - функция вырезки контуров, лежащих на одной прямой;

- LEAD POS - функция охлаждения контура реза;

- MICRO JOINT - функция микро-перемычек;

- управление параметрами лазерного источника;

- управление и настройка необходимых узлов станка;

- дистанционная диагностика;

- защита режущей головы;

- автоматическая оптимизация задания раскроя;

- отдельные параметры режимов раскроя и врезки.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций программного обеспечения:

- технология FLYCUT позволяет оптимизировать обработку тонких металлов и сэкономить время обработки при перфорации листа. С помощью данной системы распознаются все контуры, лежащие на одной прямой, после чего режущая голова проходит весь лист по определённой прямой в высоком темпе;

- технология PULSECUT применяется для обработки сложных контуров, с ее помощью можно обрабатывать близко расположенные участки и углы в импульсном режиме. Данная технология позволяет переключаться между импульсным и непрерывным режимами резки даже в пределах одного контура. Переключение между обычным режимом и PulSeCut производится автоматически;

- технология NESTING помогает разместить на обрабатываемом листе максимально необходимое количество деталей, при этом минимизируя количество отходов. Такая технология позволяет рассчитать время обработки задания и точно узнать себестоимость готовой продукции;

- технология LINESECUT позволяет значительно сократить время обработки тонколистовых металлов за счет того, что производится вырезка всех контуров, расположенных на одной прямой, а не каждой детали по отдельности. Оптическая головка построчно в высоком темпе проходит весь лист, вырезая контуры на необходимом отрезке;

- технология LEAD POS незаменима для раскроя металла на низких скоростях, мелких элементах и углах. Данная функция обеспечивает расстановку охлаждающих точек по контуру детали для исключения перегрева поверхности материала и облоя в зоне реза;

- технология MICRO JOINT предусматривает автоматическое размещение перемычек по контуру раскроя, благодаря чему готовое изделие не выпадает после резки.Кроме того, данная опция исключает разворот детали перпендикулярно заготовке.

С целью получения абсолютно точных размеров изготавливаемой продукции доступна функция компенсации толщины лазерного луча. С ее помощью можно как в ручном, так и в автоматическом режиме выставлять точки вреза вне контура обработки заготовки на разных расстояниях и под произвольным углом.

Управление координатной системой возможно либо со стойки ЧПУ, либо с помощью беспроводного пульта, что существенно упрощает работу оператора станка и облегчает позиционирование режущей головы по отношению к заготовке.

Комплектация

| Режущая головка с автофокусом | Raytools BM111 (Швейцария) |

| Зубчатая передача «шестерня-рейка» | YYC (Тайвань) |

| Высокоточные направляющие | HIWIN (Тайвань) |

| Сервопривод и привод | Yaskawa (Япония) |

| Редуктор | Motoreducer (Франция) |

| Источник излучения | Raycus (Китай) |

| Система ЧПУ и софт | Cypcut (Китай) |

| Водяное охлаждение - чиллер | Tongfei (Китай) |

| Пневматические компоненты | AirTAC (Тайвань) / SMC (Япония) |

| Вентилятор |

Дополнительные опции

| Сменный стол | равный размеру основного рабочего стола |

| Увеличение рабочего стола | 1500х6000 мм 2000х4000 мм 2000х6000 мм |

| Зубчатая передача | Atlanta (Германия) |

| Модуль обработки труб | для труб диаметром 20-200 мм и длиной 3000/6000 мм |

| Криогенный газификатор | для снижения расходов на газ |

Расходники

| Название | Расход, шт./месяц | Срок службы, моточасы | В комплекте, шт. |

| Сопло | 1-2 | 500 | 8 |

| Защитное стекло | 2 | 500 | 1 |

| Фокусирующая линза | 0,1 | 1000-1500 | 1 |

| Керамическое кольцо | 0,08 | 3000-4000 | 1 |

| Фильтрующий элемент | 1 | 500 | 4 |

Зависимость скорости резания от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки

| Мощность источника | 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | |

| Материал / Газ | Толщина, мм | Скорость, м/мин | |||||||

| Углеродистая (Кислород) | 1 | 8 | 9 | 10 | 22 | 26 | 34 | 38 | 42 |

| 2 | 4 | 5 | 6,2 | 6,8 | 7,2 | 7,5 | 7,8 | 8,2 | |

| 3 | 2,6 | 2,8 | 3 | 3,6 | 4 | 4,4 | 5 | 5,5 | |

| 4 | 1,6 | 1,8 | 2,2 | 2,8 | 3,2 | 3,8 | 4,4 | 5 | |

| 5 | 1 | 1,4 | 1,8 | 2,4 | 2,8 | 3,2 | 3,4 | 3,6 | |

| 6 | 1 | 1,6 | 2 | 2,4 | 2,8 | 3,2 | 3,4 | ||

| 8 | 0,8 | 1,2 | 1,4 | 1,6 | 2,2 | 2,6 | 3 | ||

| 10 | 0,8 | 1 | 1,2 | 1,6 | 2 | 2,4 | |||

| 12 | 0,8 | 1 | 1,4 | 1,8 | 2 | ||||

| 14 | 0,6 | 0,7 | 1 | 1,2 | 1,3 | ||||

| 16 | 0,6 | 0,8 | 1 | 1,1 | |||||

| 18 | 0,7 | 0,9 | 1 | ||||||

| 20 | 0,6 | 0,8 | 0,9 | ||||||

| 22 | 0,5 | 0,7 | 0,8 | ||||||

| 24 | 0,4 | 0,6 | |||||||

| 26 | 0,4 | ||||||||

| 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | ||

| Нержавеющая (Азот) | 1 | 12,4 | 18,5 | 23,8 | 26,4 | 30 | 34 | 38 | 41,4 |

| 2 | 4,7 | 5,1 | 10,8 | 11,9 | 12,7 | 15,4 | 24,4 | 28,6 | |

| 3 | 0,7 | 1,2 | 2,3 | 4,1 | 6,1 | 8,6 | 12,8 | 15,8 | |

| 4 | 0,8 | 1,3 | 2,2 | 4,2 | 5,5 | 7,4 | 9,4 | ||

| 5 | 0,7 | 1,2 | 2 | 4,3 | 5,1 | 6 | |||

| 6 | 1 | 1,8 | 3,1 | 3,8 | 4,7 | ||||

| 8 | 0,9 | 2 | 2,4 | 3,3 | |||||

| 10 | 0,8 | 1,1 | 1,3 | ||||||

| 12 | 0,5 | 0,7 | 1,1 | ||||||

| 14 | 0,6 | 0,8 | |||||||

| 16 | 0,6 | ||||||||

| 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | ||

| Алюминий (Азот) | 1 | 5,2 | 6,4 | 8,4 | 16 | 22 | 34 | 38 | 42 |

| 2 | 2,2 | 3,4 | 6,6 | 8,4 | 15 | 21 | 25,5 | ||

| 3 | 1,4 | 3,8 | 5,5 | 7,6 | 11,5 | 14,6 | |||

| 4 | 1,4 | 2,6 | 4 | 5,2 | 5,8 | ||||

| 5 | 1,7 | 3,3 | 4,4 | 4,9 | |||||

| 6 | 0,9 | 2,1 | 3,4 | 4,1 | |||||

| 8 | 0,9 | 1,3 | 2 | ||||||

| 10 | 0,6 | 1,1 | 1,7 | ||||||

| 12 | 0,5 | 0,8 | |||||||

| 14 | 0,4 | 0,6 | |||||||

| 16 | 0,5 | ||||||||

| 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | ||

| Медь (Азот) | 1 | 5,2 | 6 | 8 | 12 | 14 | 22 | 26 | 32 |

| 2 | 1,8 | 3,2 | 4 | 6 | 8 | 10 | 12 | ||

| 3 | 1 | 2,2 | 3,4 | 5,2 | 6 | 6,4 | |||

| 4 | 1,4 | 1,8 | 4 | 4,8 | 5,4 | ||||

| 5 | 1,2 | 1,8 | 2,6 | 3,2 | |||||

| 6 | 0,6 | 1,4 | 1,8 | 2,2 | |||||

| 8 | 0,6 | 0,9 | 1,2 | ||||||

| 10 | 0,4 | 0,6 | |||||||

| 12 | 0,4 | ||||||||

Качество газов

| Тип газа | Качество | Чистота газа,% | Содерж-е азота и аргона(N2 +Ar),‰ | Содерж-е воды (H2O),‰ |

| Кислород O2 | 3,5 | ≥99,95 | ≤500 | ≤5 |

| Тип газа | Качество | Чистота газа,% | Содерж-е кислорода(O2),‰ | Содерж-е воды (H2O),‰ |

| Азот N2 | 4,5 | ≥99,995 | ≤10 | ≤5 |

| Азот N2 | 5 | ≥99,999 | ≤3 | ≤5 |

Требования к условиям работы

| Электричество | Напряжение тока: 380V Частота: 50 Гц Стабильность напряжения + 5% Регулирование напряжения: <2% |

| Вспомогательный газ | Очищенный сухой сжатый воздух: Кислород (O2) особой чистоты и Азот (N2) чистотой не менее 99,9% |

| Прибор для сжатия воздуха | Давление 14 бар Объем 1 м³ |

| Температура | Диапазон температур в пределах 15-35°C. Компоненты системы не должны подвергаться воздействию прямых солнечных лучей. В случае тропических климатических условий или если температура на рабочем месте поднимается выше 35°С, рекомендуется размещать оборудование в помещении с кондиционером. |

| Влажность | Температура точки росы воздуха должна быть менее 10° для предотвращения процессов конденсации в охлажденных частях машины. |

| Фундамент | Фундамент для станка должен быть ровным и без вибраций |

| Листовой металл | Однородный, ровный и чистый |

Факторы, влияющие на процесс резки

- Мощность лазера – при выполнении лазерной резки является самым важным фактором. Толстые и прочные материалы нуждаются в более высокой мощности лазера, в то время как, при необходимости высокоточной вырезки мощность лазерного луча должны быть снижена.

- Тип газа, применяемый при резке. Для резки различных видов материалов требуются определенные типы газа. Например, при резке металлических поверхностей, не содержащих оксиды можно использовать кислород. А при резке древесины использование кислорода противопоказано, т.к. возможен риск возникновения пожара. Помимо типа газа, важно и его качество, так как один и тот же газ с различной частотой будет по-разному влиять как на время, так и на качество резки.

- Частота импульса – это величина, которая пропорциональна мощности лазера, в зависимости от вида обрабатываемого материала лазер может автоматически понижать или повышать частоту импульса.

- Давление газа – от этого показателя зависит толщина разрезаемого материала, чем тоньше материал, тем ниже должно быть давление газа, в противном случае можно повредить лазерное устройство и сам материал.

- Диаметр режущего сопла. Для резки материала, требующего высокого давления для резки используются сопла большого диаметра, для резки с низким давлением подойдут сопла с небольшим диаметром.

- Расстояние от сопла до разрезаемой поверхности материала – для качественного результата лазерной резки крайне важный показатель. Чем меньше расстояние между поверхностью и соплом, тем качественнее и точнее результат резки.

Безопасность

- функция аварийного сигнала низкого давления вспомогательного газа – позволяет отслеживать и контролировать наличие газов в магистралях;

- новое поколение модулей безопасного следования – за счет сохранения постоянного расстояния между режущей головкой и заготовкой снижается риск столкновений. При столкновении с препятствием станок перестает резать, тем самым снижается аварийность и улучшается производительность резки;

- функция определения положения листа – позволяет автоматически определять угол поворота заготовки и позиционные выступы на рабочем столе и в случае необходимости откорректировать программу, после чего материал будет размещен согласно требуемым координатам;

- интеллектуальная система сигнализации – когда станок работает с ошибкой, сигналы поступают через центр управления на интерфейс, после чего по коду ошибки можно определить неисправность;

- система автоматического отслеживания зазора между лазерной головой и листом металла – позволяет предотвратить пропуски при резке тонкого металла и раскраивать даже «горбыль».

Сервисное обслуживание

- услуги по обучению персонала;

- сопровождение оборудования и пусконаладочные работы;

- техническое обслуживание, диагностика и ремонт;

- удаленная диагностика (телесервис);

- комплектующие для лазерных станков на складе.

Смотрите также:

Листогибочные прессы

- Гидравлические листогибочные прессы DURMA

- Гидравлические листогибочные прессы MVD Inan iBend

- Гидравлические листогибочные прессы Ermaksan

- Гидравлические листогибочные прессы LZK HPB-K

- Гидравлические листогибочные прессы ZYMT WC67K

- Гидравлические листогибочные прессы Yangli

- Гидравлические листогибочные прессы Yawei

.png)

.png)