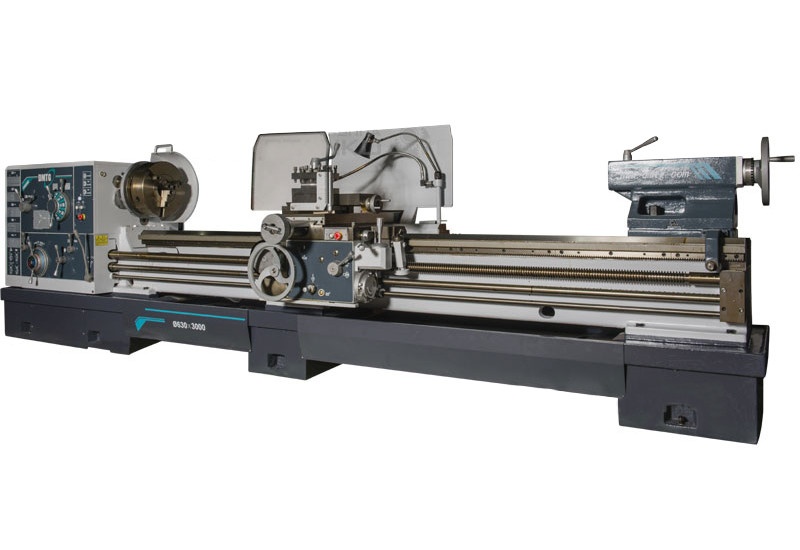

Токарно-винторезные станки DMTG

Смотрите также:

Листогибочные прессы

- Гидравлические листогибочные прессы DURMA

- Гидравлические листогибочные прессы MVD Inan iBend

- Гидравлические листогибочные прессы Ermaksan

- Гидравлические листогибочные прессы LZK HPB-K

- Гидравлические листогибочные прессы ZYMT WC67K

- Гидравлические листогибочные прессы Yangli

- Гидравлические листогибочные прессы Yawei

Токарно-винторезные станки DMTG реализуются по всему миру уже более 25 лет. Китайское машиностроительное предприятие производит высокотехнологичные машины с высоким уровнем автоматизации, согласно немецким инновационным разработкам.

Технические характеристики универсальных токарно-винторезных станков по металлу DMTG

Универсальные токарно-винторезные станки, представленные на российском рынке, различаются по производительности, мощности силового агрегата, функциональности. Технические характеристики машин варьируются в следующих пределах:

- допустимый наружный диаметр тела вращения из металла может составлять от 400 до 1 400 мм., в зависимости от мощности станка;

- длина болванки или обрабатываемого стержня для нарезки резьбы – до 6 000 мм.;

- вес станка вместе с базой и рабочей зоной составляет от 2 до 20 тонн;

- максимальная монтажная высота – 2 100 мм.;

- наличие встроенного электрощита для подключения 3-х фазного питающего кабеля;

- мощность двигателя для привода шпинделя составляет до 22 кВт при возможности наращивания производительности до 30 кВт;

- межцентровые расстояния между фиксирующими опорами достигает 8 000 мм.

Цена универсальных токарно-винторезных станков DMTG объясняется самым высоким уровнем надёжности, возможностью интеграции в производственную линию с полной автоматизацией серийного выпуска стандартных деталей.

Выбирая универсальный токарно-винторезный станок DMTG под производственные нужды, необходимо ознакомиться с преимуществами оборудования:

- Надёжная база исключает подвижки и вибрации при интенсивной работе.

- Внутренние рихтовочные винты позволяют выставить станину строго в горизонтальное положение.

- Возможность перемещения рабочей плоскости и резаков в 3-х осевой координатной системе.

- Встроенный бак с охлаждающей жидкостью, что исключает деформации детали от перегрева.

- Возможности продольного сверления заготовки

- Переключение передач для сбрасывания оборотов и нарезки резьбы с большим шагом.

Токарно-винторезные станки по металлу рассматриваемого бренда отличаются надёжным защитным покрытием станины.

Принцип работы токарно-винторезных станков по металлу DMTG

Перед покупкой токарной установки, рекомендуется изучить принцип её действия, а также руководство по эксплуатации:

- болванка или стержень надёжно закрепляются на захватах;

- на сенсорном экране загружаются данные рабочего проекта КМД;

- выставляется требуемый режим работы;

- револьверная головка прокручивается для выбора необходимого резака;

- аппарат включается, что приводит в движение осевой шпиндель;

- резак начинает снимать стружку, обрабатывать головку изделия, а также протачивать резьбу с нужным шагом и глубиной;

- после выполнения всех производственных операций, готовое изделие освобождается от захватов и отправляется на следующий пост.

В процессе эксплуатации оборудования необходимо проводить его периодическое техническое обслуживание с возможной заменой основных расходных материалов и горюче-смазочных жидкостей.

.jpg)